TERMO PROFIL

Pomimo trwających zawirowań związanych z pandemią COVID-19, firmy nie przestały się rozwijać i inwestować w zwiększenie mocy przerobowych, które pomogą im szybciej wrócić do normalności po zakończeniu pandemii.

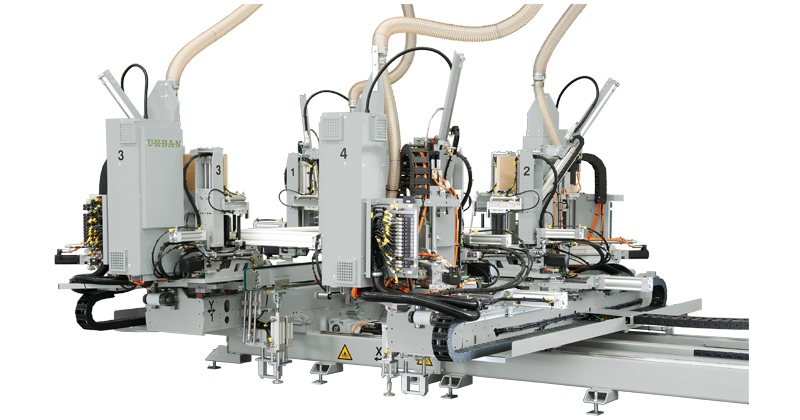

Jedną z takich firm jest śląski producent okien i drzwi, działający na rynku od prawie 30 lat – fabryka TERMO PROFIL z Wodzisławia Śląskiego, gdzie URBAN POLSKA dostarczył, zainstalował i uruchomił już 40-te w Polsce wysokowydajne centrum obróbczo-tnące do PVC ze stalą.

Wydajność rzeczywista maszyny to 300 ram, 300 skrzydeł i 300 słupków na 8 godzinną zmianę, przy tylko dwuosobowej obsłudze. Maszyna TANDEM o łącznej długości 52 metrów i powierzchni ok. 200 m² (po 5 tygodniach od momentu dostawy na 5 ciężarówkach) została uruchomiona w zakładzie przy łącznym współudziale 8 techników z Polski i Niemiec oraz pracowników TERMO PROFILU.

Budowa tak dużej, wydajnej i dedykowanej pod konkretne potrzeby tegoż producenta maszyny trwała w niemieckim zakładzie fabryki maszyn SCHIRMER wiele miesięcy. Teraz, dzięki automatyzacji procesu cięcia, obróbki i frezowania profili PVC, udało się znacząco zwiększyć wydajność w tych obszarach, przy jednoczesnym przesunięciu (nie zwolnieniu!) załogi w inne obszary produkcji.

Centrum tnąco-obróbcze TANDEM wykonuje następujące operacje, jednocześnie, w różnych miejscach, tak aby nigdzie nie tworzyło się tzw. „wąskie gardło”, a proces mógł przebiegać płynnie i bez zakłóceń:

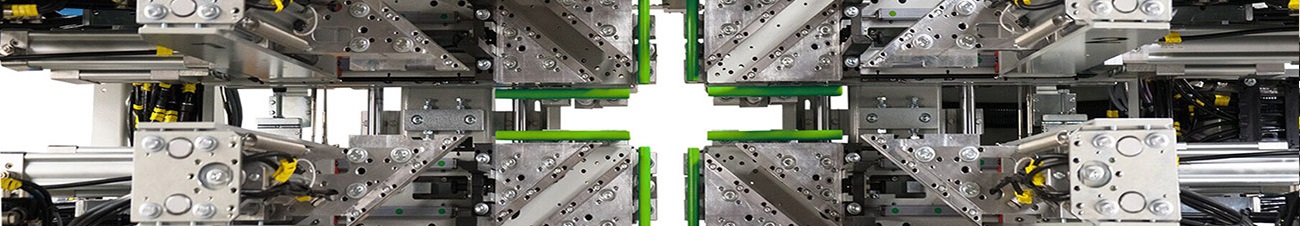

» wszelkie obróbki na profilach PVC bez stali za pomocą 8-osiowego modułu obróbczego ORBIT (opatentowanego przez firmę Schirmer) na dwóch półorbitach – jednocześnie z obu stron profila;

» cięcie profili za pomocą trzytarczowego modułu tnącego na serwoosiach w zakresie 45°-90°-45°. Cięcie profili pod kątami +45° i -45° w jednym posuwie jednocześnie;

» dwie naprzeciwległe trzyosiowe stacje frezujące przy buforze poprzecznym, służące do frezowania uszczelek i końców profili słupków, każda niezależnie pracująca po przeciwległej stronie dla osiągnięcia zakładanej wydajności – szczególnie jest to ważne przy frezowaniu uszczelek [w ciągu 8-godzinnej zmiany może to być nawet do 10 000 podfrezowań uszczelek przy zachowaniu wydajności 300 ram (1 uszczelka z dwóch stron) + 300 skrzydeł (3 uszczelki z dwóch stron)]

» przesuwanie obrobionych i pociętych profili za pomocą „inteligentnego” i dynamicznego bufora na 28 profili, automatycznie i niezależnie od taktów transportuje profile pomiędzy wewnętrznymi centrami (modułami) obróbczymi;

» urządzenie pozycjonujące stal włożoną do profilu PVC przed przykręceniem wzmocnienia – głębokość wsuwania do 200 mm w osi X;

» cztery wysokowydajne elektryczne wkrętarki do wzmocnień, podwójne od góry i od dołu, skręcające wzmocnienia stalowe z profilami PVC;

» drugie centrum obróbcze 3-osiowe do obróbki PVC ze stalą – obróbki są podzielone na dwa etapy, w dwóch różnych obszarach;

» drukowanie etykiet na profile;

» odtransportowanie odpadów profili i odsysanie wiórów z obszarów cięcia i frezowania, za pomocą zamontowanej wewnętrznej instalacji odsysającej wióry;

» zespół 10 napędów liniowych transportującymi profile z chwytakami (kleszczami); służącymi zarówno do transportowania, jak i do pozycjonowania profili, przy czym górne powierzchnie profili są zawsze optymalnie chronione poprzez specjalną technikę chwytania z boku profila. Dzięki temu możliwe jest nie tylko transportowanie niemalże wszystkich profili, ale też i obróbka tych profili niezależnie od techniki docisków pneumatycznych. Kilka kleszczy transportowych pracują jeden za drugim, zgodnie z zasadą „ręka w rękę“ (“hand-in-hand”) i dlatego są bardzo wydajne.

Zespół URBAN Polska życzy wszystkim pracownikom firmy TERMO PROFIL dużo zadowolenia i satysfakcji z pracy na nowym centrum obróbczo-tnącym, zwiększenia wydajności i jakości pracy oraz wzmocnienia swojej pozycji na rynkach krajowych i europejskich. Dziękuje również za zaufanie.