Centra SCHIRMER ALU

Maszyny przelotowe do produkcji okien i drzwi wejściowych, jak również do bram, fasad czy techniki solarnej. Centra do profili aluminiowych są zbudowane w systemie modułowym z możliwością rozbudowy (np. o 3 osiową, automatyczną stację do frezowania konturów słupków poprzeczek i progów z micro urządzeniem spryskującym).

» podstawa korpusu maszyny o dużej wytrzymałej konstrukcji z kabiną tłumiącą hałas

» automatyczny magazyn załadowczy do ręcznego załadunku dla około 12 profili

» urządzenie transportujące profile, które jest napędzane za pomocą wysoko dynamicznego liniowego

serwo silnika – prędkość pozycjonowania od 100 do 250 m/min.

» chwytak profili przestawiany w osi X, Y i z obrotem kątowym w zakresie 0-90°

» moduł pomiarowy do rozpoznania tolerancji profili wraz z programem optymalizacyjnym

» stacja obróbcza jako moduł obrotowy „Circular” z 3 serwoosiami (obrót do 360°)

» 6 wysokodynamicznych silników, chłodzonych powietrzem z podwójnym ceramicznym łożyskiem

» jednostka tnąca SUA w 4-osiowej wersji z 1 agregatem piły do nacinania i podcinania (obrót w zakresie 45° do 135°, średnica tarczy piły max 600 mm z micro spryskiwaczem)

» chwytak NC do odtransportowania profili, napęd z wysokodynamicznym liniowym serwo-silnikiem

» stół transportowy odbiorczy wraz z automatyczną drukarką etykiet

» przenośnik taśmowy dla odtransportowania odpadów z obszaru cięcia, wanna na odpady pod modułem obróbczym, ogrodzenie ochronne

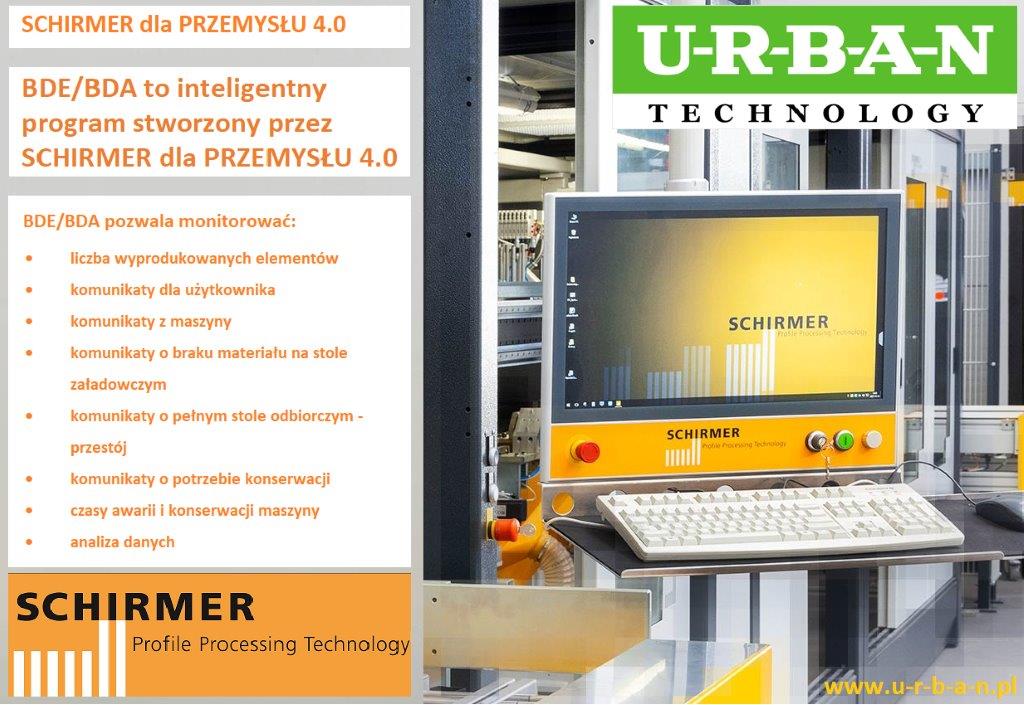

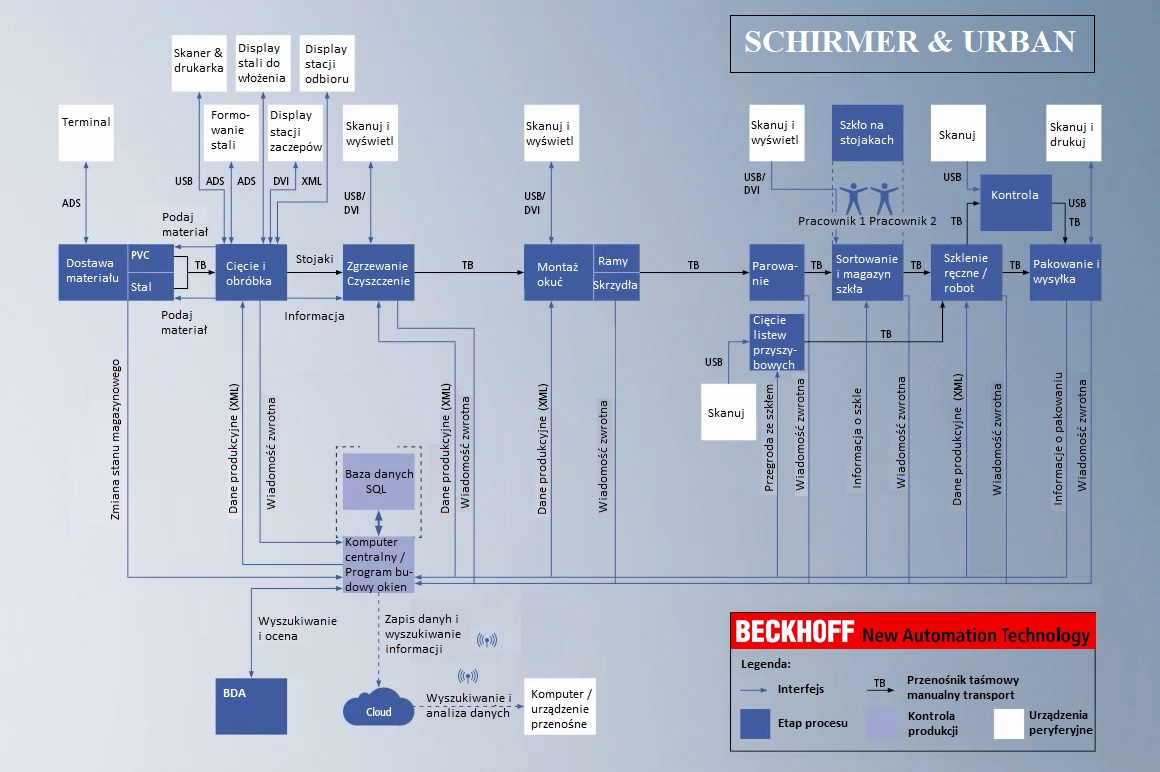

Istnieje możliwość wyposażenia centrum w moduł Software 1 (BDE) dla udostępnienia danych do zewnętrznego przetwarzania oraz moduł Software 2 (BDA) do wyznaczania wartości, które pobiera z BDE. Sterowanie centrum opiera się na technologii EtherCAT, z monitorem dotykowym i serwisem on-line. Technologia EtherCAT cechuje się bardzo dobrymi osiągami i elastycznym powiązaniem modułów.

Dzięki sterowaniu CNC TwinCat możliwa jest kompleksowa i wielokanałowa obsługa wszystkich możliwości funkcjonalnych CNC z jednego komputera PC. TwinCAT wyposażony jest we własną bazę działającą w czasie rzeczywistym (real-time kerner) i gwarantującą krótkie czasy reakcji. Z tą bazą systemową współpracują dwa najważniejsze moduły: PNP, czyli system pozycjonowania i PLC, czyli emulacja sterowników z logiką programowalną do sekwencyjnego sterowania CNC. Umożliwia łączność z produkcją i wymianę danych z poziomem zarządzania firmą w czasie rzeczywistym, pracuje w systemie operacyjnym Windows 7. Jak zapewnia dostawca, centrum cechuje bardzo duża wydajność, elastyczność, łatwość i prostota obsługi tylko przez jednego operatora przy maszynie.